+86-13812067828

+86-13812067828

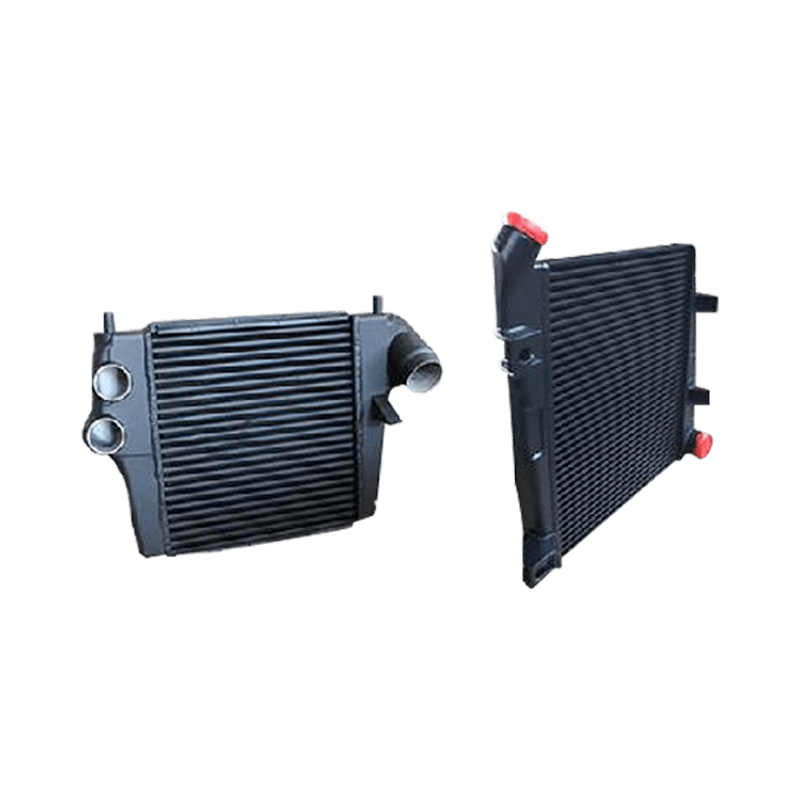

競争の激しい自動車エンジニアリングの世界では、材料の選択は、自動車機械式熱交換器の効率、寿命、費用対効果を決定する上で決定的な役割を果たします。ラジエーター、インタークーラー、コンデンサー、オイル クーラーに含まれるこれらのコンポーネントは、熱ストレス、化学物質への曝露、および機械的振動の下でも一貫して機能する必要があります。適切な材料を選択することは、熱伝導率だけの問題ではありません。また、重量、耐食性、成形性、経済的実現可能性のバランスも重要であり、これらすべてが車両の性能とライフサイクルコストに直接寄与します。

アルミニウムはほとんどの分野で主流の素材となっています。 自動車用熱交換器 その優れた熱伝導特性、軽量さ、真空ろう付けなどの最新の製造技術への適応性が主な理由です。その耐食性は、特に保護コーティングと組み合わせた場合に、湿気、塩分、熱サイクルに常にさらされるボンネット内の環境に非常に適しています。アルミニウムは複雑な設計形状にも対応しているため、メーカーは性能を犠牲にすることなくサイズと重量を削減できます。これは、ますます厳しくなる燃料効率と排出ガス規制に対応する上で重要な利点です。

ただし、銅とその合金は、特定の使用例では引き続き価値を保持します。銅の優れた熱伝導率(アルミニウムのほぼ 2 倍)により、スペースは限られているが冷却需要が高いコンパクトなアプリケーションで熱放散を強化できます。軽量化よりも堅牢な熱管理が主な関心事である大型車両や産業車両では、銅ベースの熱交換器により信頼性が向上します。これらの材料は、特に長い耐用年数と最小限のメンテナンスが必要な場合に、そのリサイクル性と長期耐久性により一部の市場で好まれています。

熱交換器の製造においては、材料特性が不可欠である一方で、接合方法との適合性も同様に重要です。たとえば、銅や真鍮のユニットは、はんだ付けやろう付けを使用して組み立てられることが多く、これは厚い材料や現場での修理に適した技術です。一方、アルミニウムには、より正確で自動化されたプロセスが必要であり、多くの場合、これらのプロセスは大量生産ラインに組み込まれます。この違いは、生産コストだけでなく、アフターマーケットでの修理可能性にも影響します。これは、フリート事業者と OEM がコンポーネントを指定する際に同様に考慮する必要がある要素です。

近年では、複合材料や金属とポリマーのハイブリッド構造も熱交換器用途向けに研究されています。主流の使用に向けてはまだ開発段階にありますが、これらの革新は、ポリマーの軽量の利点と金属の熱伝達および強度特性を組み合わせることを目的としています。まだ広く採用されていないものの、熱管理要件が急速に進化している電動パワートレインやハイブリッドパワートレインなど、新しい車両アーキテクチャに合わせたコスト効率の高い熱ソリューションを業界が継続的に推進していることを指摘しています。

エンジニアリングの観点から見ると、自動車の機械式熱交換器の材料を選択することは、決して画一的な決定ではありません。都市用の小型車両から高負荷の商用トラックに至るまで、あらゆる用途には、固有の熱負荷、空間的制約、および環境条件が伴います。業界で実績のある経験を持つメーカーとして、当社はパートナーと緊密に連携して材料特性と性能要件を一致させ、各ソリューションが現在の需要を満たすだけでなく、将来のテクノロジーにも拡張可能であることを保証します。

最終的には、社会の物質的基盤は、 自動車用熱交換器 これにより、最新の車両に見られる最も過酷な環境でも確実に動作することが可能になります。冶金開発と生産技術の最前線に留まることで、当社はお客様が幅広い自動車熱用途にわたって性能、耐久性、コストの理想的なバランスを達成できるよう支援します。信頼性が高く効率的な熱交換器ソリューションを求める企業にとって、各コンポーネントの背後にある材料科学を理解することは、よりスマートな車両設計への第一歩となります。