+86-13812067828

+86-13812067828

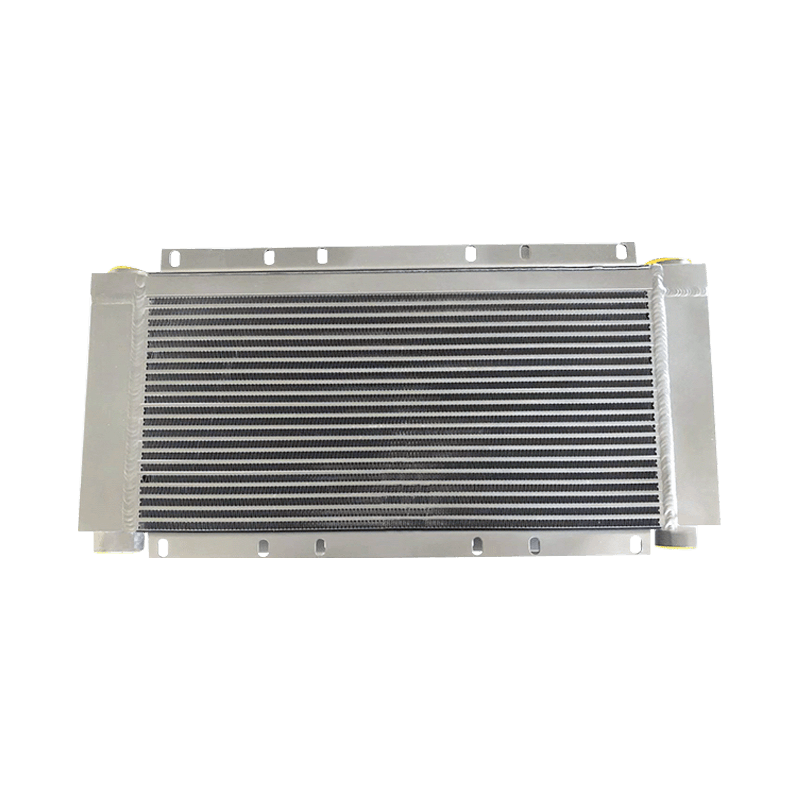

で プレートフィン熱交換器 、熱交換効率と圧力損失のバランスが重要な設計課題です。通常、熱交換効率と圧力損失の間には、次のような拮抗関係があります。

熱交換効率の向上は通常、熱交換面積の増加や流体の乱流特性の向上を意味し、これにより流体の摩擦抵抗が増加し、結果として圧力損失が増加します。

圧力損失を低減するには、通常、流体の流路を増やす、フィンの面積を減らす、流路の設計を変更するなど、流れ抵抗を減らす必要があり、熱交換効率の低下につながる可能性があります。

熱交換効率と圧力損失の間の矛盾をどのようにバランスさせるか:

フィン設計の最適化

フィンの形状と配置: フィンの形状、厚さ、間隔、配置は、流体の流れと熱交換効率に直接影響します。例えば、波形フィンやスパイラルフィンを使用すると、流体の乱流が増加し、熱交換効率が向上し、流路がより複雑になり、流体の分布が改善されます。ただし、このような設計では圧力損失が増加することが多いため、システムの特定の要件に基づいて適切なフィン設計を見つける必要があります。

フィン間隔の選択: フィン間隔を大きくすると流体抵抗が減り、圧力損失が小さくなりますが、間隔が大きすぎると熱交換面積が減少し、熱交換効率に影響します。したがって、フィンの間隔は、熱負荷の需要と流体の流量に応じて最適化する必要があります。

流路の設計と最適化

流体流路の設計: プレートフィン熱交換器では、流体経路の長さと複雑さが流体の圧力損失に影響します。設計時には、流体抵抗をあまり増加させずに、流体流路の熱交換面積を増やすようにしてください。たとえば、千鳥状の流路設計を使用すると、圧力降下を低く維持しながら流体とフィンの間の接触面積を増やすことができます。

並列流路と直列流路の組み合わせ: 並列流路と直列流路を合理的に組み合わせることで、低い圧力損失を維持しながら熱交換効率を最大化できます。並列流路は各流路を通過する流体の抵抗を減らすことができ、直列流路は熱交換面積を増やすのに役立ちます。

流体の選択と最適化

流体の特性: 特に流体の粘度、密度、熱伝導率を考慮した適切な作動流体の選択は、熱交換効率と圧力損失の制御に重要な影響を与えます。一般に粘度の低い流体は、熱交換器内を流れる際の圧力損失は小さくなりますが、熱伝導率が低くなり、熱交換効率が悪くなる場合があります。対照的に、高粘度の流体は熱交換効率を向上させることができますが、圧力損失が増加する傾向があります。したがって、特定の用途シナリオに応じて適切な流体を選択する必要があります。

多流体システムを使用する

多流体熱伝達: 一部の用途では、多流体熱伝達を導入することで各流体チャネル内の圧力降下を低減できます。たとえば、分割流設計を使用して、異なる流体を異なる流路に流し、圧力降下と熱交換効果を最適化することができます。

合理的な流量制御

流量の最適化:流量が大きいほど乱流効果が強くなり、熱交換効率が高くなりますが、同時に圧力損失も増加します。したがって、流量を合理的に選択することが非常に重要です。通常、プレートフィン熱交換器の流量は1.5~4m/sの間に調整されます。数値シミュレーションと実験を通じて流量を最適化することで、熱交換効率と圧力損失のバランスを見つけることができます。

効率的な熱交換面を使用する

表面粗さの制御:表面の設計・改良(表面の粗し、溶射、特殊コーティングなど)により、熱交換器表面の伝熱容量を高め、熱抵抗を低減し、熱交換効率を向上させるとともに、流れの圧力損失をある程度制御することができます。

熱交換器サイズの最適化

設計上、熱交換器のサイズを大きくする(フィンの数や流路の長さを長くする)ことで熱交換面積を増やすことができますが、サイズが大きすぎると圧力損失が過大になる可能性があります。サイズの最適化には、熱交換需要と許容圧力損失の間の最適点を見つける必要があります。

熱交換効率と圧力損失の矛盾を両立するには、フィンの設計、流路の最適化、流体の選択、流量制御などを総合的に考慮する必要があります。数値シミュレーション、実験による検証、システムの最適化を通じて、熱交換要件を満たしながら圧力損失を許容範囲内に制御できます。通常、この最適化は反復的なプロセスであり、実際のアプリケーションでは継続的な調整と改善が必要です。